BẠN ĐANG TÌM KIẾM CÁI GÌ?

BẠN ĐANG TÌM KIẾM CÁI GÌ?

Có nhiều yếu tố cần xem xét khi quyết định phương pháp nối kim loại, bao gồm cả đặc điểm hữu hình và vô hình. Tùy thuộc vào ứng dụng, mức đầu tư sẽ khác nhau dựa trên thiết kế kết nối, vật liệu hàn, hình học, kích thước và kích thước, tác động môi trường cũng như tính toàn vẹn về cơ và điện cần thiết cho một sản phẩm nhất định. Không thể đề cập đến tất cả các phương pháp kết nối trong một bài viết, vì vậy chúng tôi sẽ tập trung vào ngành khai thác dây điện ô tô để làm rõ sự khác biệt giữa uốn, hàn, hàn siêu âm, hàn laser và hàn điện trở.

Trong một số trường hợp, hàn siêu âm có vẻ như là giải pháp duy nhất hoặc có thể không khả thi chút nào. Tuy nhiên, cho dù có bao nhiêu biến số được xem xét khi chọn phương pháp nối, hàn siêu âm dường như mang lại lợi ích lâu dài tốt hơn tất cả các quy trình khả thi khác.

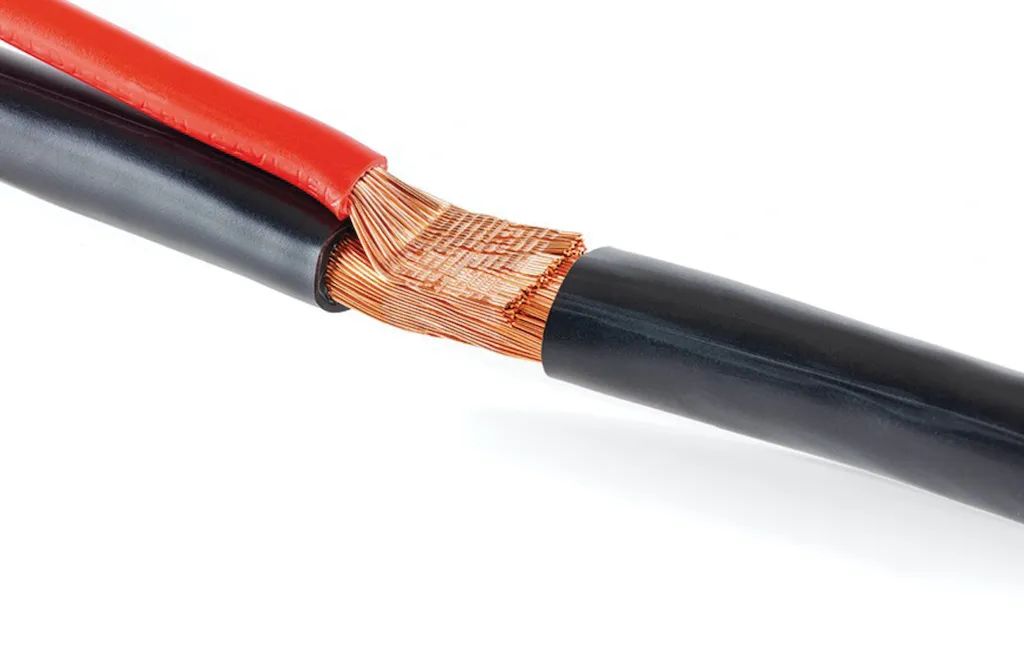

Khoản đầu tư ban đầu vào thiết bị hàn kim loại siêu âm cao hơn so với các quy trình hàn khác như hàn điện trở, uốn và nối cơ học, nhưng thấp hơn so với thiết bị hàn laser. Vậy tại sao công nghệ này lại thống trị ngành sản xuất dây điện và trở thành nhu cầu cần thiết cho ắc quy xe điện, xe hybrid cũng như hệ thống phân phối điện? Hàn siêu âm kim loại màu là một công nghệ đã được chứng minh trong nhiều thập kỷ. Tuy nhiên, hàn kim loại siêu âm đã thống trị ngành công nghiệp ô tô từ đầu những năm 1980, với các nhà sản xuất bộ dây điện ô tô là những người sử dụng công nghệ này nhiều nhất (Hình 1). Do hiệu quả và chất lượng tuyệt vời của nó, hàn siêu âm đã thay thế hàn uốn cơ học và hàn điện trở ở tất cả các thương hiệu ô tô gần như ngay khi nó xuất hiện. Việc sử dụng hàn siêu âm trong hệ thống dây điện ô tô thậm chí còn tăng trưởng nhanh hơn trong thập kỷ qua do sự gia tăng của xe điện (EV).

Một bộ dây điện trung bình của một chiếc xe có chứa 180 mối hàn siêu âm và con số này tăng lên theo năm sản xuất. Các OEM đang bổ sung thêm nhiều tính năng điện tử cho ô tô, vốn đòi hỏi nhiều đầu nối hơn. Cùng với nhau, các đầu nối và đầu cuối dây tạo thành một bộ dây dẫn dài, phức tạp và chịu tải nặng, điều khiển toàn bộ hệ thống điện trên toàn bộ xe. Do cường độ lao động vốn có của việc xử lý dây, nối dây là trọng tâm chính của sản xuất bộ dây. Tuy nhiên, ngành công nghiệp khai thác dây vẫn sử dụng phương pháp uốn hoặc hàn điện trở cho các ứng dụng như uốn dây nhỏ hoặc nối dây thiếc. Nói chung, hàn siêu âm không khả thi đối với các bộ phận đóng hộp hoặc vật liệu cứng như thép. Đây là lúc các phương án hàn điện trở hoặc hàn laser trở nên khả thi. Tuy nhiên, khi nói đến nhôm, loại vật liệu rất phổ biến ngày nay và khi nói đến hàn nhôm với kim loại màu khác, hàn siêu âm là lựa chọn tối ưu. Do đặc tính hàn nóng chảy lạnh, nhôm có thể được hàn an toàn mà không bị nóng chảy hoặc bị ảnh hưởng đáng kể bởi nhiệt. Lợi ích của hàn siêu âm áp dụng cho các vật liệu dẫn nhiệt như nhôm, đồng và magie, những vật liệu này có thể gặp khó khăn khi hàn bằng máy hàn điện trở và laser. Siêu âm cũng rất hữu ích để nối các vật liệu mỏng và dày.

Siêu âm thường là quá trình hàn tốt nhất khi cần giảm thiểu nhiễu nhiệt với tính chất vật liệu.

Nối dây là một ví dụ tuyệt vời để đánh giá một số quy trình nối được sử dụng trong sản xuất bộ dây điện ngày nay. Các nhà sản xuất đã sử dụng quy trình uốn trong nhiều năm trước khi hàn trở thành một lựa chọn khả thi. Một số OEM chỉ cần sử dụng kẹp để uốn dây vào đầu nối. Một số còn được nhúng vào bể hàn để đảm bảo tính toàn vẹn về điện. Nhược điểm là cần thêm vật liệu (nhiều kẹp có kích thước khác nhau), không gian cần thiết cho máy ép chuyên dụng, kỹ năng hàn cần thiết và ảnh hưởng đến dây điện do ứng suất cơ học và nhiệt do kẹp và vật hàn tạo ra.

Vì vậy, bắt đầu từ hàn điện trở rồi đến hàn siêu âm, việc hàn dây trở nên rất cần thiết. Bản chất nóng chảy lạnh của hàn kim loại siêu âm, khả năng loại bỏ quá trình oxy hóa trước khi hàn, liên kết các kim loại khác nhau, tiêu thụ năng lượng cực thấp và khả năng sử dụng một máy và cùng các công cụ phổ quát để hàn nhiều kích cỡ khớp khác nhau là những lý do tại sao Mối nối dây kim loại siêu âm trở thành một yếu tố thuyết phục trong tay nghề được chấp nhận trên toàn cầu. Phải mất vài năm các nhà sản xuất bộ dây điện mới làm quen với quy trình này và áp dụng công nghệ. Một số chuyển từ uốn sang hàn siêu âm, và một số sử dụng hàn điện trở trước khi chuyển sang hàn siêu âm. Thiết bị hàn siêu âm có ưu điểm hơn các phương pháp nối khác vẫn còn tồn tại cho đến ngày nay.

Chi phí vận hành/bảo trì của mỗi khớp nối phải được xác minh đồng thời nhưng chất lượng là ưu tiên cao nhất. Dưới đây là một số yếu tố cần xem xét khi chọn phương thức kết nối:

·Đầu tư ban đầu và số lượng

·Tỷ lệ đầu ra

·Vật tư tiêu hao

·Điện năng tiêu thụ - hàn siêu âm cần 5% điện trở hàn

·Cơ sở hạ tầng bổ sung như nước làm mát, thông gió và lắp đặt điện bổ sung

·Không gian sàn cần thiết cho thiết bị

·Thay đổi theo thời gian

· Thời gian setup cho từng ứng dụng

·Tuổi thọ khuôn và ảnh hưởng của nó đến chất lượng (Hình 2)

Ưu điểm của hàn kim loại siêu âm

·Quy trình nhiệt độ thấp không ảnh hưởng đến tính chất vật liệu

·Chất kết dính luyện kim nguyên chất thích hợp cho nhiều loại vật liệu kim loại màu

·Khả năng hàn các vật liệu khác nhau

·Không có vật liệu tiêu hao như kẹp nối hoặc vật hàn

·Công nghệ thân thiện với môi trường

·Chất lượng hàn ổn định, hiệu suất cơ và điện

· Thời gian chu kỳ nhanh

·Giao diện người-máy tính thân thiện

·Không có khói hoặc hóa chất như chì để đảm bảo an toàn cho người vận hành

·quá trình

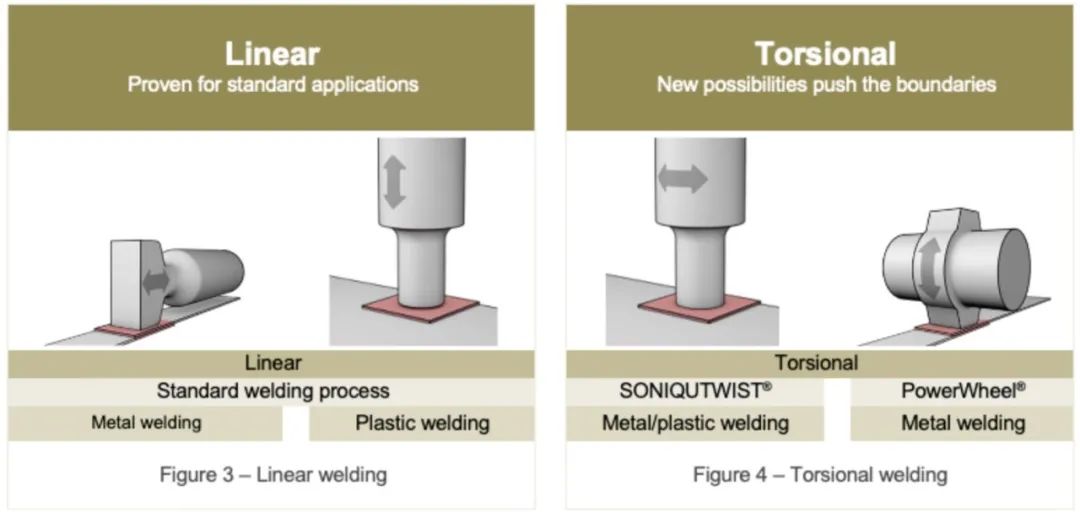

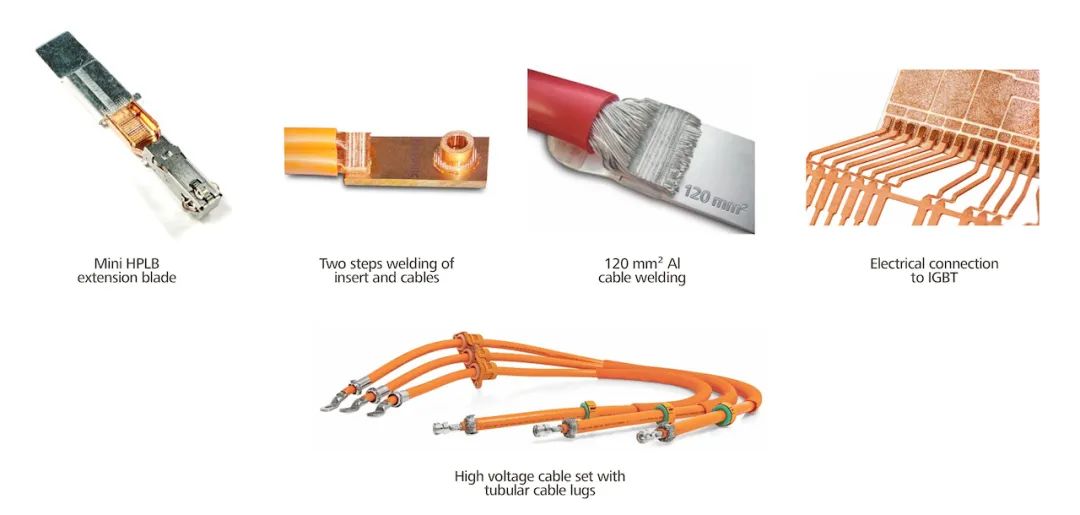

Có hai loại phương pháp hàn siêu âm: kim loại và nhựa. Hàn tuyến tính là kỹ thuật phổ biến hơn được các nhà sản xuất thiết bị sử dụng và là tiêu chuẩn để nối dây (Hình 3). Công nghệ hàn xoắn có thể được sử dụng cho hầu hết các ứng dụng phổ biến của hàn tuyến tính. Tuy nhiên, do tính năng độc đáo, nó có những ưu điểm nhất định về mặt hình học ứng dụng và quy trình nhẹ nhàng, dẫn đến ứng dụng rộng rãi hơn trên thị trường. Trên thực tế, công nghệ này đôi khi được coi là giải pháp duy nhất cho các nhà sản xuất ắc quy xe điện và hàn cáp cao thế (Hình 4). Các ví dụ khác mà hàn siêu âm xoắn đã được chứng minh là phương pháp ưu việt bao gồm thanh cái, thiết bị đầu cuối 3D và bóng bán dẫn lưỡng cực cổng tích hợp (IGBT).

Công nghệ hàn siêu âm

Ví dụ về các ứng dụng xe điện hàn siêu âm hiện nay

nguyên tắc làm việc:

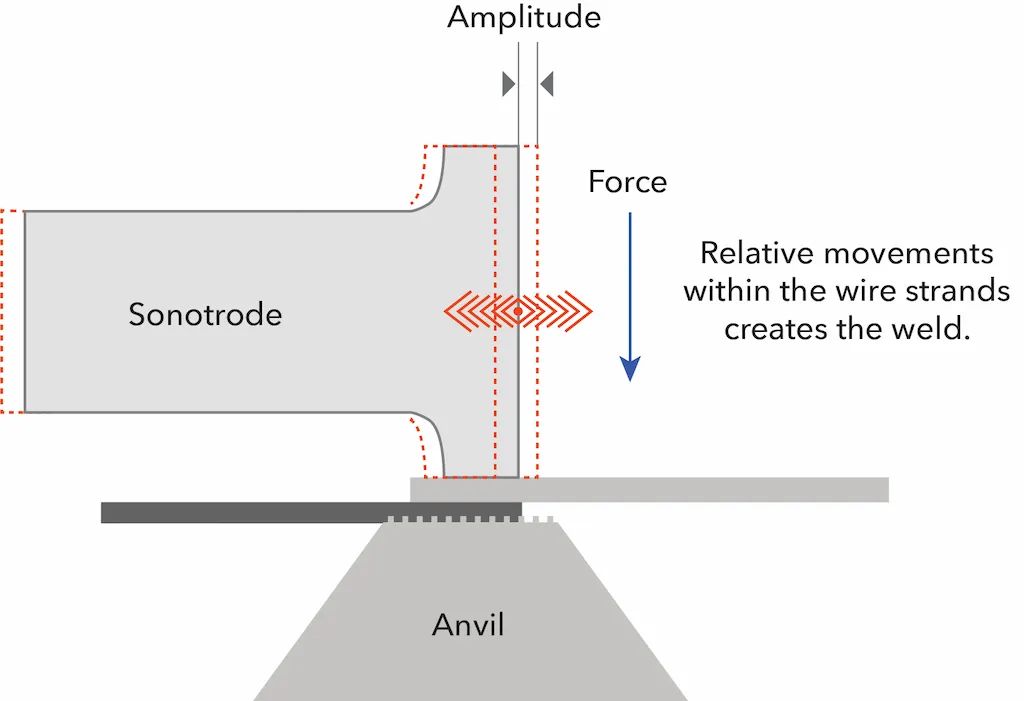

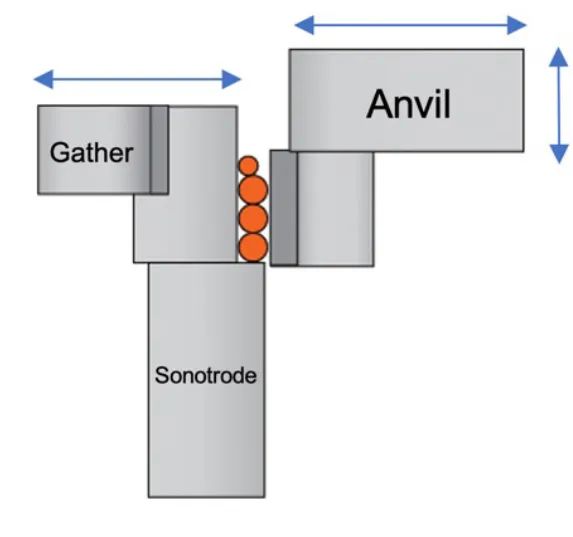

Dây được xếp chồng lên nhau giữa dụng cụ rung/dao động (máy phát siêu âm) và đe. Chúng bị giới hạn trong một không gian xác định trước trước khi lực tĩnh được tác dụng qua đe. Khi dao động xảy ra, bề mặt kim loại nóng lên và dẻo hóa, đồng thời các sợi liên kết với nhau bằng cách trộn lẫn với nhau ở cấp độ phân tử (Hình 6). Kết quả là một mối hàn liên tục có cấu trúc hạt mịn, tương tự như cấu trúc của kim loại được gia công nguội. Toàn bộ quá trình diễn ra rất nhanh và quá trình hàn thường hoàn thành trong chưa đầy một giây.

Các máy hàn nhiệt hạch phổ biến nhất được sử dụng ngày nay hoạt động dựa trên rung động cơ học ở tần số 20KHz. Các rung động dưới tác dụng của lực sẽ làm tiêu tan mọi chất gây ô nhiễm và bắt đầu quá trình hàn ma sát nguội cho đến khi mối hàn hoàn tất. Do ma sát ở bề mặt hàn nên độ tăng nhiệt của vật liệu hàn nhỏ hơn 30%. Do đó, không có quá trình làm cứng dây có thể làm cho các sợi trở nên giòn trong vùng chuyển tiếp mối hàn. Đây là một trong nhiều ưu điểm so với hàn điện trở, phương pháp thường làm nóng chảy vật liệu để tạo thành hạt cốm.